中國石油蘭州石化公司煉油廠(以下簡稱蘭州石化煉油廠)加工原油主要以長慶���、青海���、南疆����、北疆、吐哈�����、哈薩克等原油為主��,原油經2套常減壓裝置電脫鹽系統(tǒng)處理后�����,電脫鹽廢水需先送至下游電脫鹽乳化廢水處理裝置進行油����、水、渣三相分離���,分離后的污油送至延遲焦化裝置進行回煉加工�����、合格污水送至工業(yè)污水處理廠處理�����、廢渣作為“三廢"出廠�����。近年原油逐步劣質化���,電脫鹽乳化廢水處理裝置廢渣(以下簡稱廢渣)逐年增多����,一方面“三廢"出廠費用逐年增加���,另一方面原油加工損失不斷上升��?����?紤]環(huán)保與挖潛增效方面的要求�,2017年8月開始,蘭州石化煉油廠選擇在300萬t/a重油催化裂化裝置(以下簡稱FCC裝置)上進行廢渣摻煉加工�����,摻煉后FCC裝置運行穩(wěn)定�,相關設備未發(fā)現(xiàn)變化���,液體收率��、油漿收率�����、生焦量等主要技術指標未發(fā)生明顯變化����。

1����、電脫鹽乳化廢水處理裝置

1.1 工藝流程

油水分離單元在蘭州石化煉油廠2套常減壓裝置的電脫鹽乳化廢水輸送至裝置的過程中,首先加入清油劑�,打破污水中水包油的狀態(tài),使微小顆粒產生絮凝���,增大至肉眼可見狀態(tài)�。然后根據(jù)油、渣���、水的密度不同而進行分離����。分離后合格污水排放至工業(yè)污水處理廠����,油渣送至油渣分離系統(tǒng)進一步分離。

油渣分離單元在第1次清油劑分離后���,為嚴格保證廢渣含油量達標����,將混合污油��、廢渣輸送至油渣分離罐�����,加入清油劑F(作用原理與清油劑相同)���,進行2次分離���,分離完成后����,合格污水由油渣分離罐底部排放至污水處理廠�����,污油由轉油泵送入污油儲罐���,廢渣由轉渣泵送入廢渣儲罐,最終污油送至延遲焦化裝置作為焦炭塔頂急冷油進行回煉加工�����、廢渣全部作為“三廢"出廠����。

1.2 廢渣產量及性質

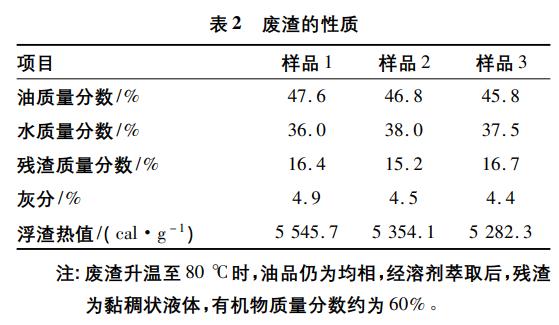

由表1可見,2016年1月—2017年7月廢渣產量逐步增加����,月均量達到635.17t�����。

由表2可見����,廢渣中油含量較高�����,其殘渣大部分屬于有機物�����,可作為重油加工裝置的原料進行摻煉加工�����。同時��,廢渣含水量大且黏稠����,水與殘渣不易分離。因此,廢渣加工前必須在罐區(qū)進行充分的靜置與升溫脫水�����,最終按照含水量要求在中間罐區(qū)進行摻調����。由于廢渣中的水無法*分離,輸轉與摻調過程中需避免進入高溫儲罐或通過高溫熱油機泵�,否則,容易造成裝置內高溫重油機泵抽空或機封泄漏���。

2����、廢渣在FCC裝置上的應用

2.1 方案及流程

方案

據(jù)廢渣的性質��,決定將廢渣先低比例��、均勻摻入催化原料蠟油的中間儲罐���,再輸轉至FCC裝置進行加工。廢渣摻入比例[m(廢渣)/m(催化蠟油)�,以下簡稱摻調比]可根據(jù)催化原料蠟油中間儲罐含水質量分數(shù)不大于1.8%的要求進行靈活控制。

流程

(1)電脫鹽乳化廢水處理裝置新增設管輸流程�,將廢渣先輸轉至罐區(qū)��,使用4臺1000m3儲罐進行接收����,確保1臺儲罐接收�����、2臺儲罐沉降脫水�����、1臺儲罐輸轉的連續(xù)運行模式���。

(2)儲罐接收廢渣后����,通過盤管加熱升溫至80℃以上�����,再進行靜置脫水�。

(3)脫水完畢,廢渣按摻調比不大于1%的比例連續(xù)、均勻的摻入催化原料蠟油中間儲罐�����。

(4)催化原料蠟油中間儲罐中原料餾程與含水量分析合格后��,送至FCC裝置進行加工���。

2.2 加工情況

2017年8月25日��,8月28—29日�����,F(xiàn)CC裝置分別進行廢渣摻煉加工試驗��。催化蠟油原料中摻入廢渣總量為78.91t���,摻調比為0.66%���。摻煉廢渣后��,原料泵運行�、裝置操作、產品質量���、產品分布均未發(fā)現(xiàn)異常����。

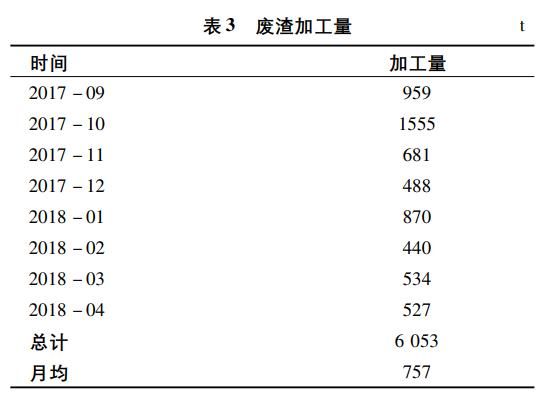

2017年9月�����,該FCC裝置開始連續(xù)摻煉加工廢渣�。由表3可見,2017年9月—2018年4月�,月均廢渣加工量為757t。

2.3 應用效果

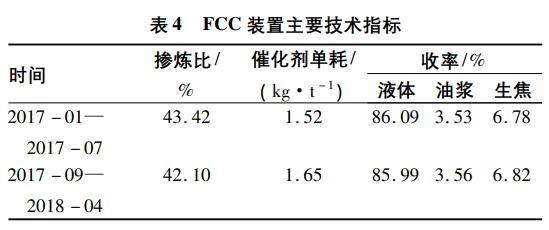

2017年9月至2018年4月�����,F(xiàn)CC裝置摻煉少量北疆稠油����,原料性質較前略有下降,造成摻煉比[m(原料渣油)/m(原料蠟油+原料渣油)�,下同]小幅下調。由表4可見����,2017年9月—2018年4月(摻煉廢渣)的結果與2017年1—7月(未摻煉廢渣)相比�����,二者FCC裝置主要技術指標包括催化劑單耗�����、產品分布均未發(fā)生明顯變化�。因此�����,適量加工廢渣對FCC裝置不會造成影響���。

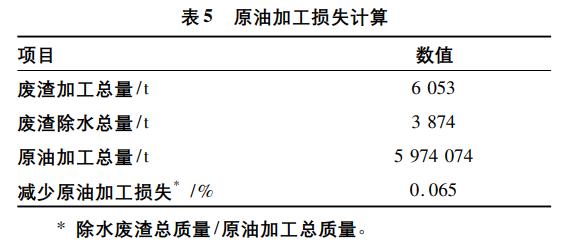

由表5可見���,2017年9月—2018年4月,廢渣產量為6053t�,全部由FCC裝置加工,按照廢渣含水質量分數(shù)為36%進行計算��,可減少原油加工損失0.065%����。

3、結論

對蘭州石化煉油廠常減壓裝置廢渣進行了分析�����,并針對其油含量�����、水含量高��,殘渣大部分為有機物����,水與殘渣不易分離等特點,將其低比例摻入催化原料蠟油的中間儲罐�����,并在FCC裝置進行摻煉加工�����。摻煉廢渣后���,F(xiàn)CC裝置運行穩(wěn)定�����、催化劑單耗���、產品分布均未發(fā)生明顯變化���,可減少原油加工損失0.065%,實現(xiàn)了廢渣零出廠��。